| Машпроект. Газовые горелки |

|

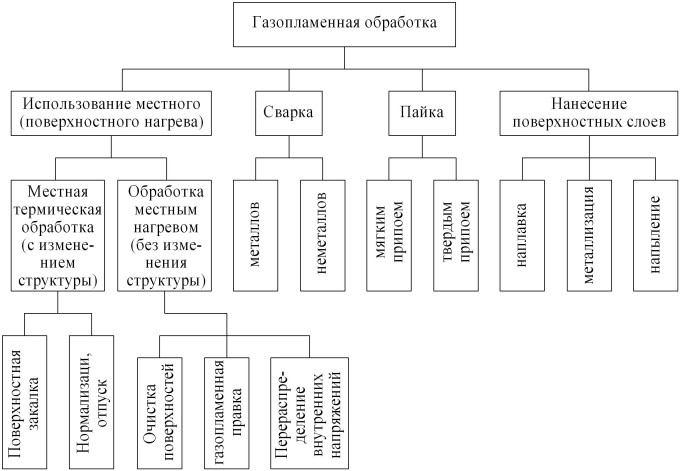

Газопламенная обработка нашла широкое применение в различных технологических процессах. Классификация способов газопламенной обработки представлена на рисунке 1 [1].

Рисунок 1. Классификация способов газопламенной обработки Для выполнения столь разнородных задач требуются газовые горелки различного конструктивного исполнения и отличающиеся по типам используемых горючего и окислителя. Газовые горелки можно разделить по типу используемого окислителя:

Конструктивно горелки, использующие в качестве окислителя чистый кислород делятся на:

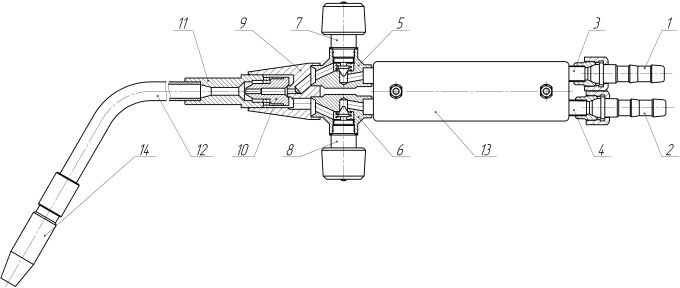

Конструктивная реализация инжекторной горелки представлена на рисунке 2.

1 – ниппель подачи кислорода; 2 – ниппель подачи горючего; 3 – трубка подачи кислорода; 4 – трубка подачи горючего; 5 – корпус вентиля кислорода; 6 – корпус вентиля горючего; 7 – вентиль кислорода; 8 – вентиль горючего; 9 – корпус горелки; 10 – инжектор; 11- смеситель; 12 – наконечник; 13 – рукоятка; 14 - мундштук Рисунок 2. Горелка инжекторная При работе с инжекторной горелкой открывают вентиль горючего 8 и горючее под избыточным давлением 0,001 – 0,1 МПа [1] пройдя через корпус 9, смеситель 11, наконечник 12 и мундштук 14 начинает истекать в атмосферу. Затем открывают вентиль кислорода 7, при этом избыточное давление кислорода составляет 0,05 – 0,4 МПа [1]. Следствием высокого давления кислорода является большая скорость истечения кислорода из инжектора 10, благодаря чему происходит инжекция горючего, и образование топливной смеси горючего и кислорода. Для обеспечения однородности топливной смеси центральный канал в смесителе 11 имеет большое удлинение. На выходе из мундштука топливная смесь поджигается. Скорость истечения топливной смеси из мундштука лежит в пределах 50 – 170 м/с, что обеспечивает работу горелки без обратных ударов пламени [1]. Схема конструкции безынжекторной горелки [2] приведена на рисунке 3.

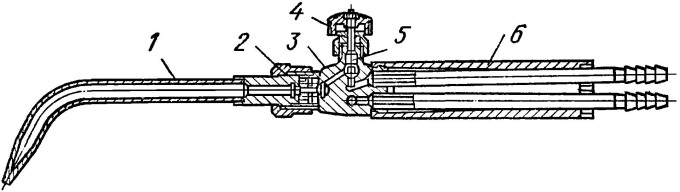

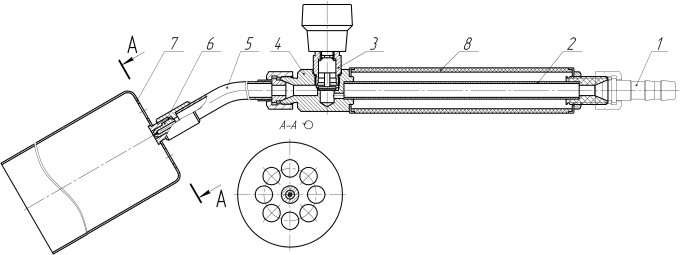

1 – наконечник; 2 – дозирующий канал; 3 – корпус; 4 – регулировочные вентили; 5 – игольчатый шпиндель; 6 – ствол Рисунок 3. Горелка безынжекторная ГС-1 Главной особенностью безынжекторных горелок является равенство давлений кислорода и горючего. Диапазон давлений безынжекторных горелок составляет 0,01 – 0,1 МПа [1]. Регулировка давления и состава топливной смеси производится по средствам вращения регулировочных вентилей 4, которые изменяют положение игольчатых шпинделей 5 в корпусе 3. Дозирующий канал 2 обеспечивает однородность топливной смеси. Безынжекторные горелки обладают следующими преимуществами [1]:

Основной недостаток безынжекторных горелок сложность обеспечения равного давления кислорода и горючего. Наиболее распространенными горелками являются инжекторные горелки, в виду высоких эксплуатационных свойств. Горелки, где в качестве окислителя используется воздух можно разделить на два типа:

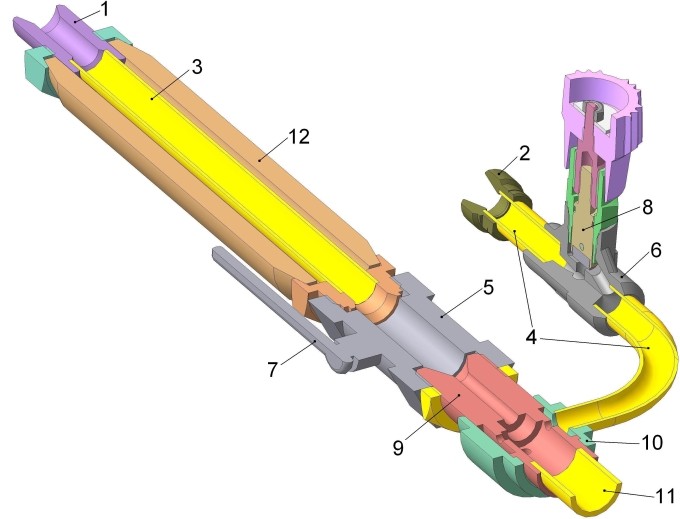

Для того, что бы воздух инжектировал горючие необходимо, что бы давление воздуха было больше давления горючего. Источником воздуха высокого давления может служить пневмосистема с давлением 0,4 МПа и более или компрессор. Конструкция горелки, где воздух инжектирует горючее, приведена на рисунке 4.

1 – штуцер подачи воздуха; 2 – штуцер подачи горючего; 3 – трубка подачи воздуха; 4 – трубка подачи горючего; 5 – корпус крана подачи воздуха; 6 – корпус вентиля горючего; 7 – рукоятка крана подачи воздуха; 8 – вентиль горючего; 9 – инжектор; 10 – коллектор; 11 – наконечник; 12 – рукоятка Рисунок 4. Горелка воздушно-газовая После подключения горелки к источникам сжатого воздуха и горючего переводят рукоятку крана подачи воздуха 7 в положение «открыто» и воздух, пройдя через центральный канал инжектора 9, поступает в наконечник 11. Затем отрывается вентиль 8 и горючие пройдя через трубка 4 поступает в коллектор 10, откуда через боковые отверстия истекает в инжектор 9 и инжектируется высокоскоростным потоком воздуха. Смешение сжатого воздуха и горючего происходит в наконечнике 11. Для полного окисления одного килограмма горючего воздуха потребуется существенно больше кислорода, следовательно, необходимо обеспечить большой расход воздуха в трубке 3 для обеспечения нормального горения топливной смеси воздушно – газовой горелки. Поэтому при той же мощности воздушно – газовые горелки имеют большие диаметры трубки подачи окислителя и наконечника в сравнении с кислородными горелками. Наиболее простыми в конструктивном отношении являются горелки, где горючее инжектирует воздух, рисунок 5.

1 – ниппель подачи горючего; 2 – трубка подачи горючего; 3 – вентиль горючего; 4 – корпус вентиля горючего; 5 – наконечник; 6 – инжектор; 7- смеситель; 8 – рукоятка Рисунок 5. Горелка газовоздушная После открытия вентиля 3 горючие пройдя через ниппель 1 и трубку 2, поступает в наконечник 5, а затем в инжектор 6. Истекая с высокой скоростью в смеситель 7, горючее инжектирует воздух через отверстия в стенке смесителя 7. Образовавшаяся топливная смесь воспламеняется на выходе из смесителя 7. Количество горючего подбирается таким образом, что бы обеспечить стабильное горение топливной смеси. Основным недостатком таких горелок являются невысокие энергетические характеристики и смещение центра масс горелки к наконечнику, что снижает удобство работы. Описанные выше типы конструкций газовых горелок позволяет выполнять все виды газопламенной обработки, приведенные на рисунке 1. Выбор подходящей для конкретной технологической операции горелки определяется потребной мощностью, минимально допустимой температурой пламени и экономическими критериями. СПИСОК ЛИТЕРАТУРЫ 1. Петров Г.Л., Буров Н.Г., Абрамович В.Р. Технология и оборудование газопламенной обработки металлов: Учебник для машиностроительных техникумов. – Л.: Машиностроение. Ленингр. отделение, 1978. – 277 с. 2. Соколов И.И. Газовая сварка и резка металлов: Учебник для техн. училищ. – 2-е изд., испр. и доп. – М.: Высш. школа, 1981. – 320 с. |